半导体制造工艺中的离子植入技术(IMP)

离子植入制程是改变半导体电学特性非常重要的一个方式。

IMP的主要好处:

注入的掺杂离子不受靶材溶解度的限制,灵活多样

精确控制

横向扩散不严重

大面积均匀性

纯度高同时也是相对低温过程

化合物半导体的应用(第三代半导体)使得更加有价值

离子植入的基本要求:Ion Implantation: 1.精确的注入离子数量 2.精确的注入到靶内部的深度与分布 3.精确控制晶圆上注入的位置 4.完成注入后的晶格恢复与激活 离子植入需要知道的重点: 离子射程与浓度分布,通道效应与阴影效应,电子中和,快速退火 按以下的方式逐步展开:

•半导体的重要性质:可控制性

•P型半导体/N型半导体的基本原理与半导体应用场景

•离子注入的发展历史

•离子注入机的基本运行原理

•离子注入方式:掺杂物种类/注入浓度/节深

•离子注入额外的问题:电荷中和/退火 RTA

展开叙述: •半导体的重要性质:可控制性

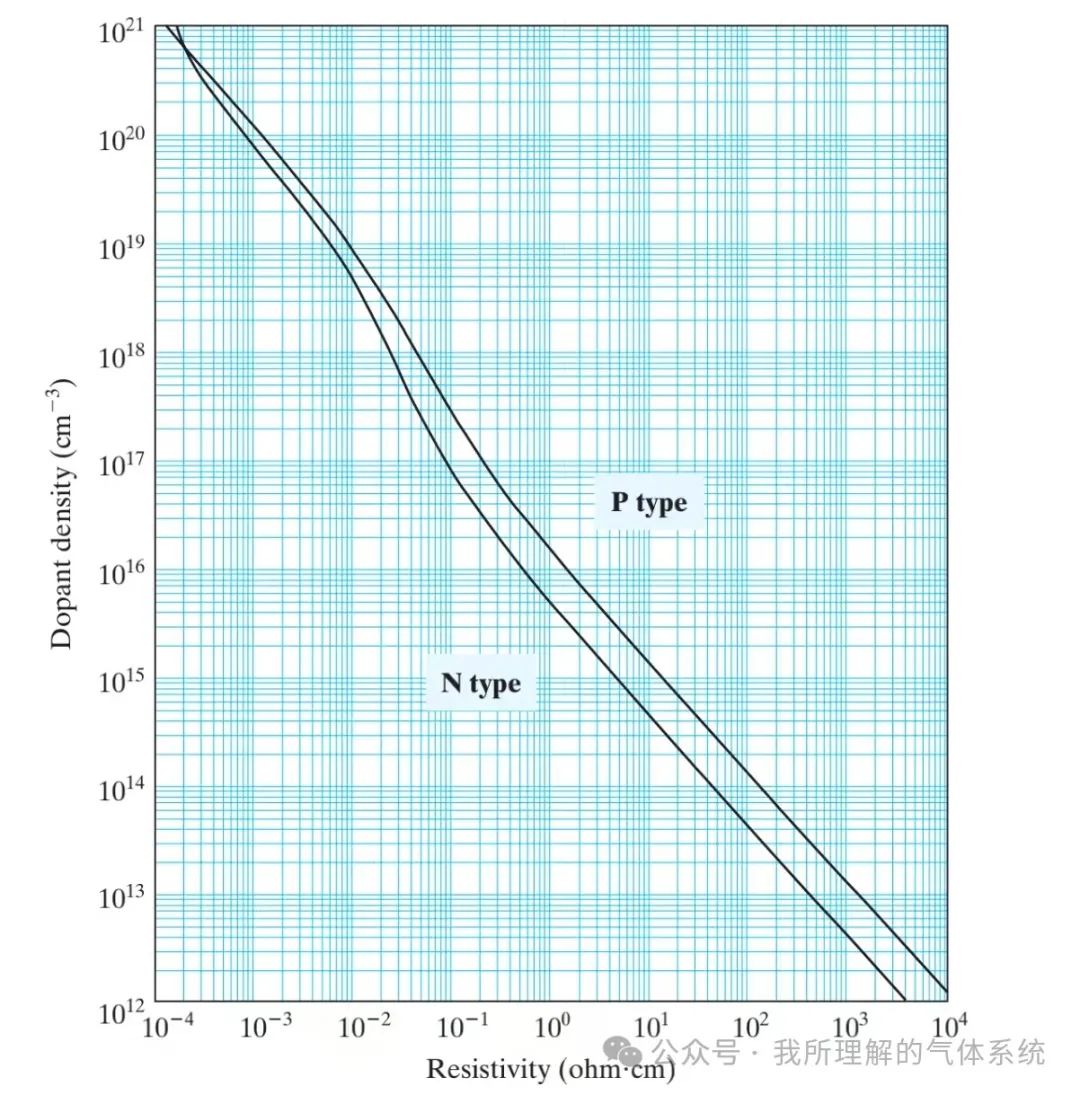

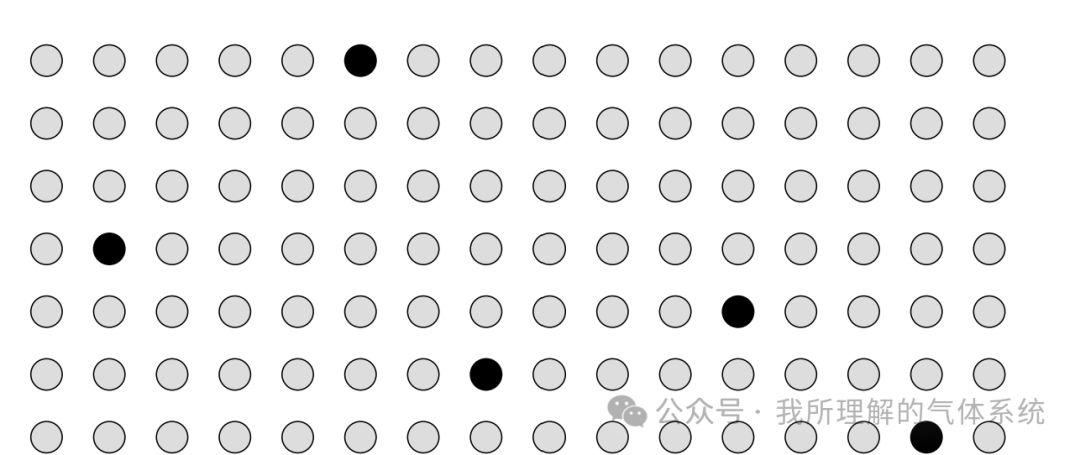

半导体材料为什么比绝缘体/导体更有优势,一个重要的原因是半导体材料可以通过精确掺杂其他原子改变自身的电阻率即导电特性,人为控制电阻率 是半导体材料非常优良的特点

例如:室温下,300K, 一百万个Si原子中掺杂1个磷原子

电阻变化:

214000欧姆/厘米 降至 0.2欧姆/厘米,6个数量级的差距

故掺杂使用的气体流量比较小,MFC选型比较小,少量的掺杂原子即可产生巨大的变化

•P型半导体/N型半导体的基本原理与半导体应用场景

纯的半导体材料通过掺杂不同的原子可形成2种类型的半导体:

P型半导体:Positive,空穴作为载流子,N型半导体:Negative,电子作为载流子 Si的原子结构:并不是平面分布,这在离子注入的通道效应得到说明

当掺杂As或者B后:多出的电子或者空穴可以充当载流子。载流子相关性质与掺杂浓度之间的关系,可以参阅半导体物理

如何把原子注入到半导体固体材料中呢? 工业上,已广泛采用离子注入(Ion Implantation)

离子注入可以认为是纯物理过程,使用模型进行理论分析可以较为精准的预测,同时也意味着理解那些公式将非常具有挑战性

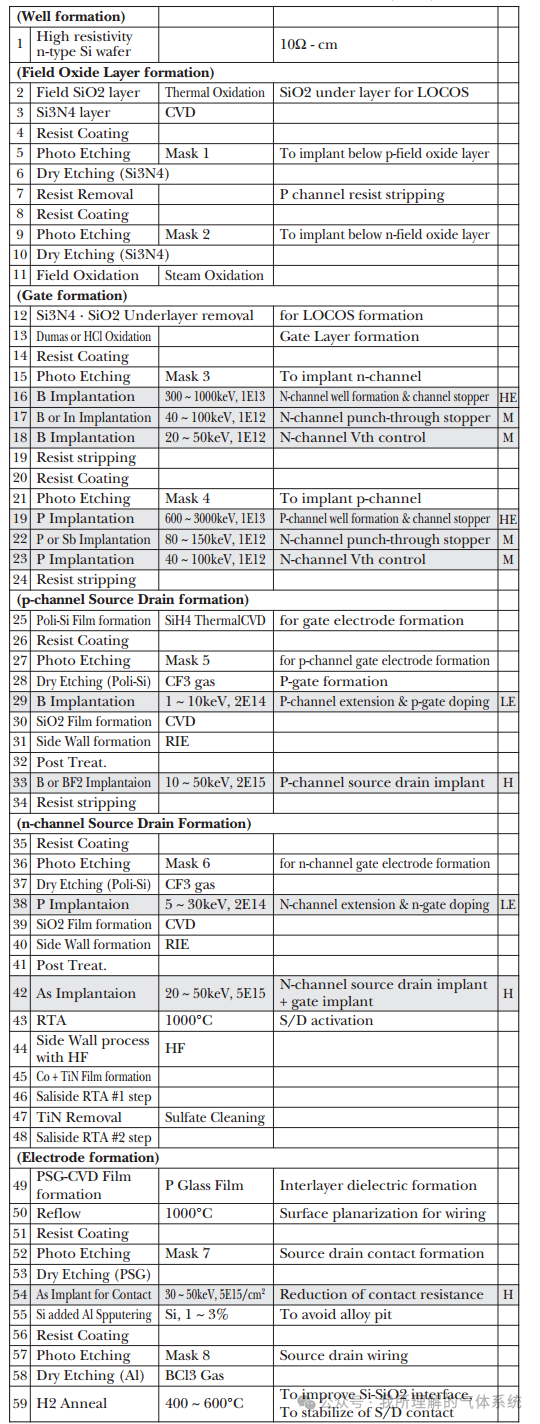

前已解释过CMOS反相器的工作原理,CMOS是重要的半导体器件,器件需要很多的PN结,制作这些P/N型区域采用IMP工艺

CMOS的基本工艺流程:Wafer将经历多个步骤的IMP制程

•离子注入的发展历史

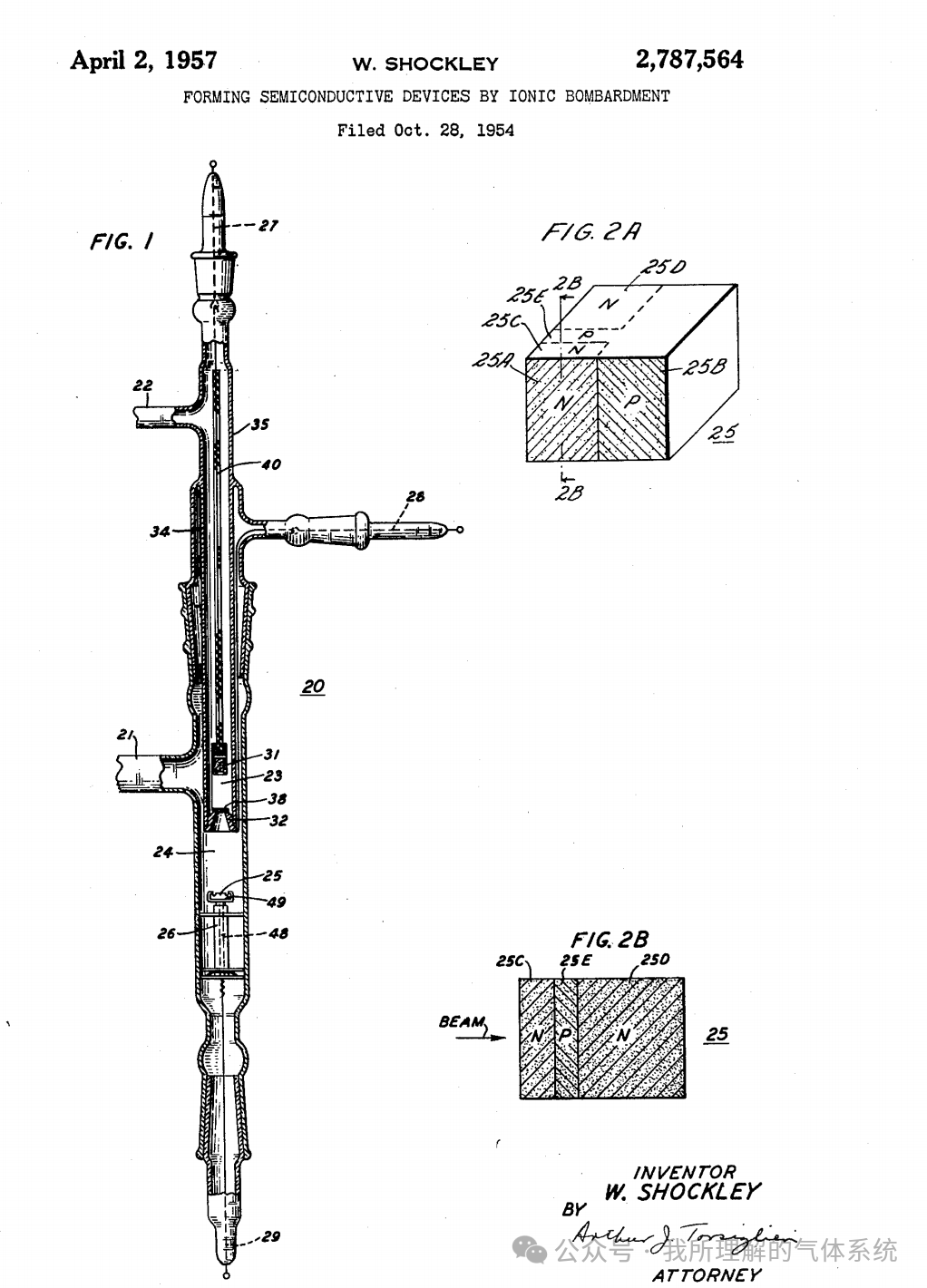

1954年,半导体器件发明人之一的肖克莱提出了离子注入的掺杂技术,并拥有离子注入的专利(US Patent:2787564)

1955年,英国Cussins发现硼离子轰击锗晶体,在n型材料上制成了P型层

1960年代,Lindhard/Scharff/Schiott发表射程概念与重离子射程,

理论分析了在非晶体中的离子注入射程分布理论(LSS原理)

1963年,Macaldin在Wafer上注入高浓度的铯离子,形成了P-N结

1970年代,掺杂主要通过高温炉的扩散过程完成,由于扩散方法对于节深和浓度无法精确控制,并且扩散过程是各个方向上,很难定向控制

虽然高温炉现在基本用于氧化和退火工艺,很少用于扩散掺杂,

但是高温炉区域还是沿用了扩散区这个名称即DIFF(Diffusion)区

1970年代之前由于高能离子束与同位素分离技术的发展,在1970年代中后期,

离子注入技术得到广泛的应用

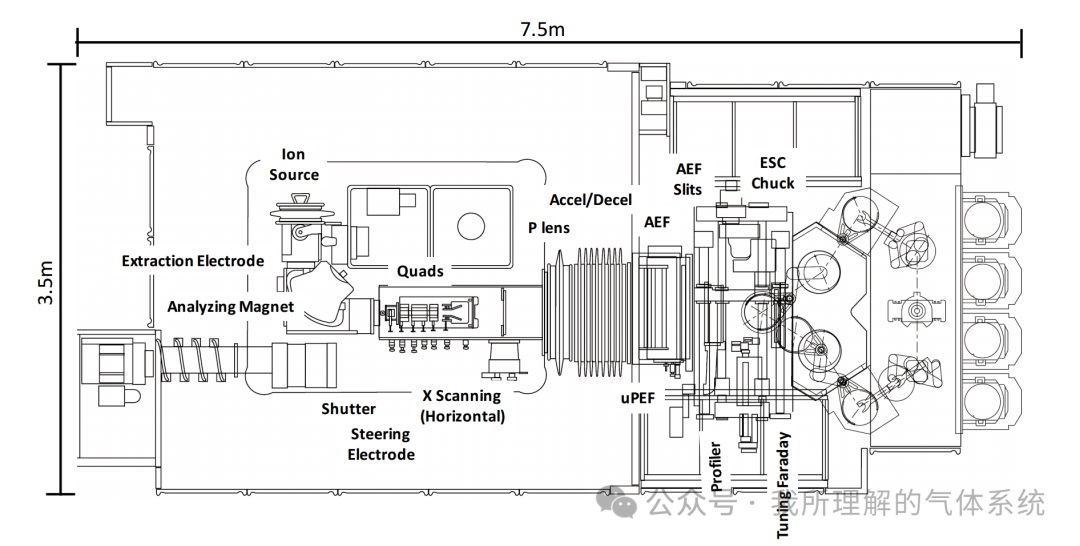

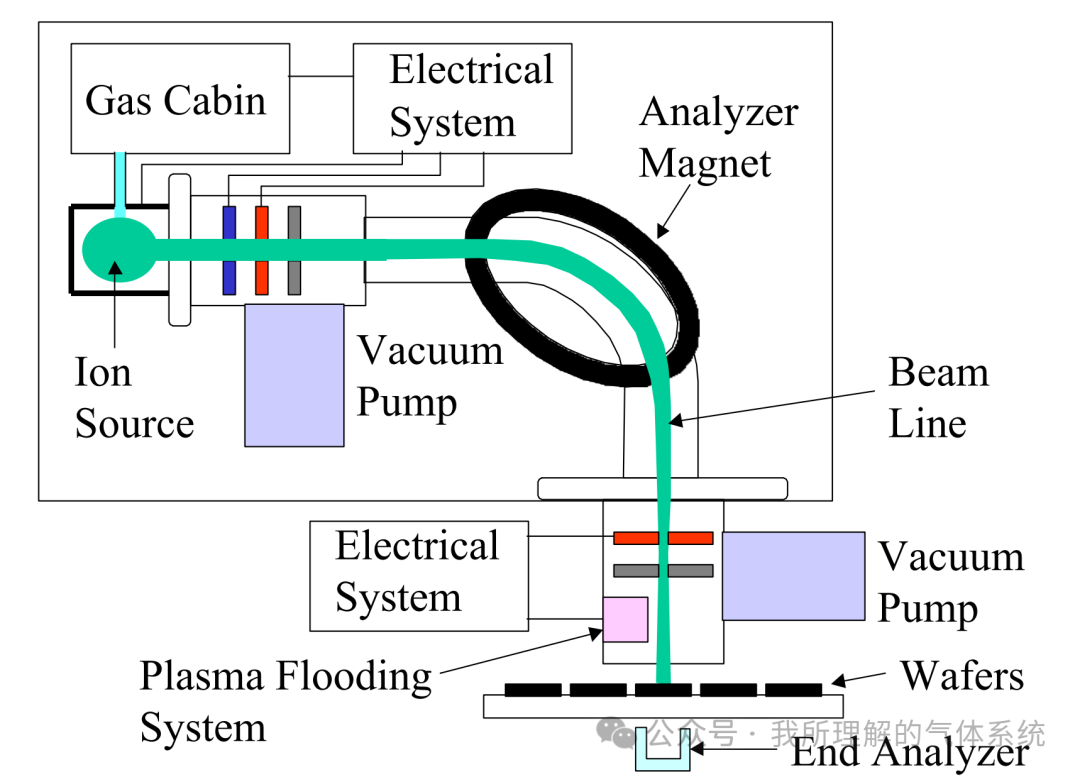

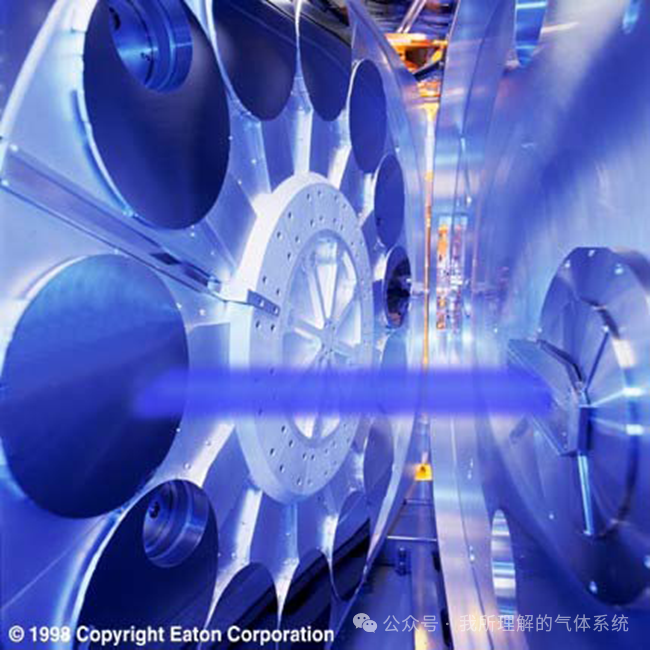

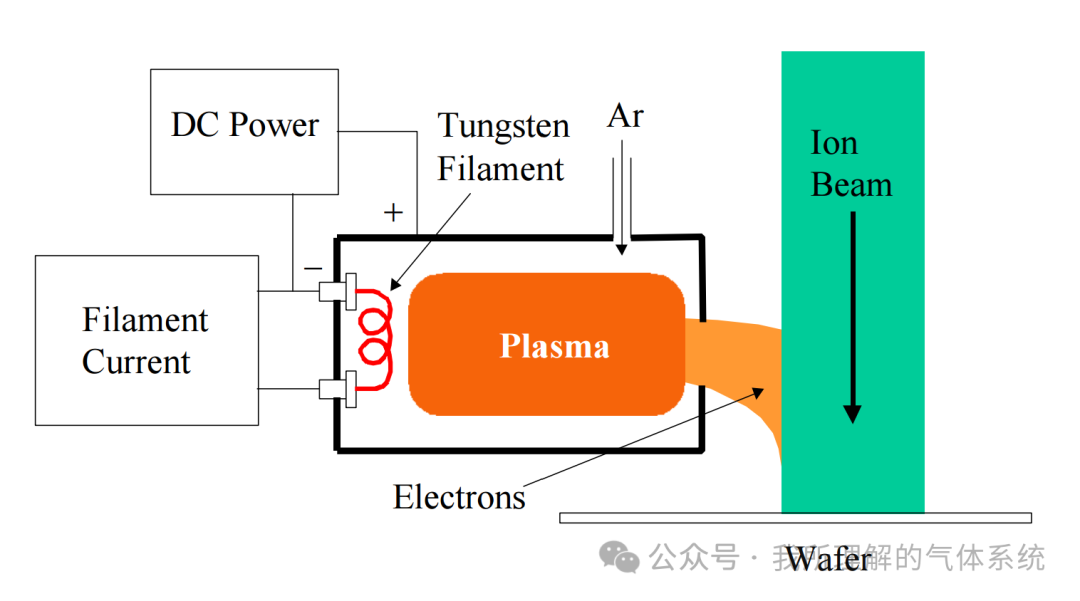

•离子注入机的基本运行原理 离子注入机是非常庞大的设备

总结起来: 气体电离,电场加速,磁场筛选 基本结构:

气体系统:BF3/PH3/AsH3/B2H6等常用特种气体

离子化系统:使气体电离

真空系统:高真空状态(10^-6 Torr以上)

质谱筛选:选择正确的离子进行轰击

控制系统:电流与离子能量精确控制

电荷中性化系统:避免电荷在基底累积

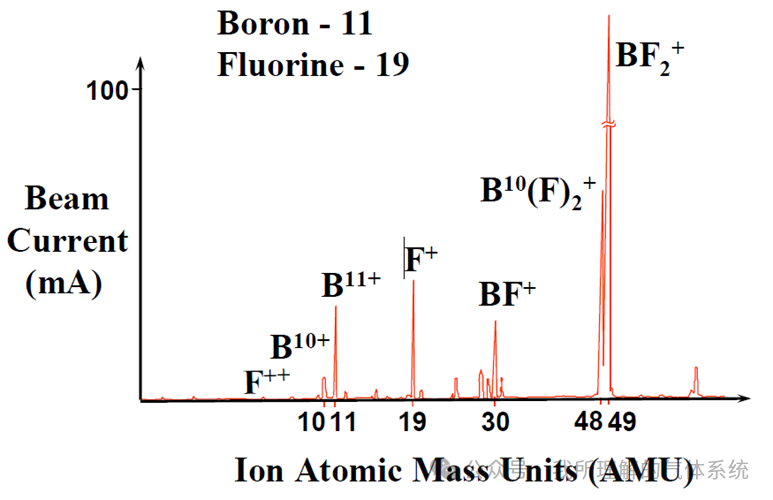

注意:说的简单,实际上,每个系统都具有非常多考量的设计细节 我们简单了解一下质谱筛选系统,如何选到我们期望的轰击离子: 以BF3气体为例:BF3电离后的离子种类:

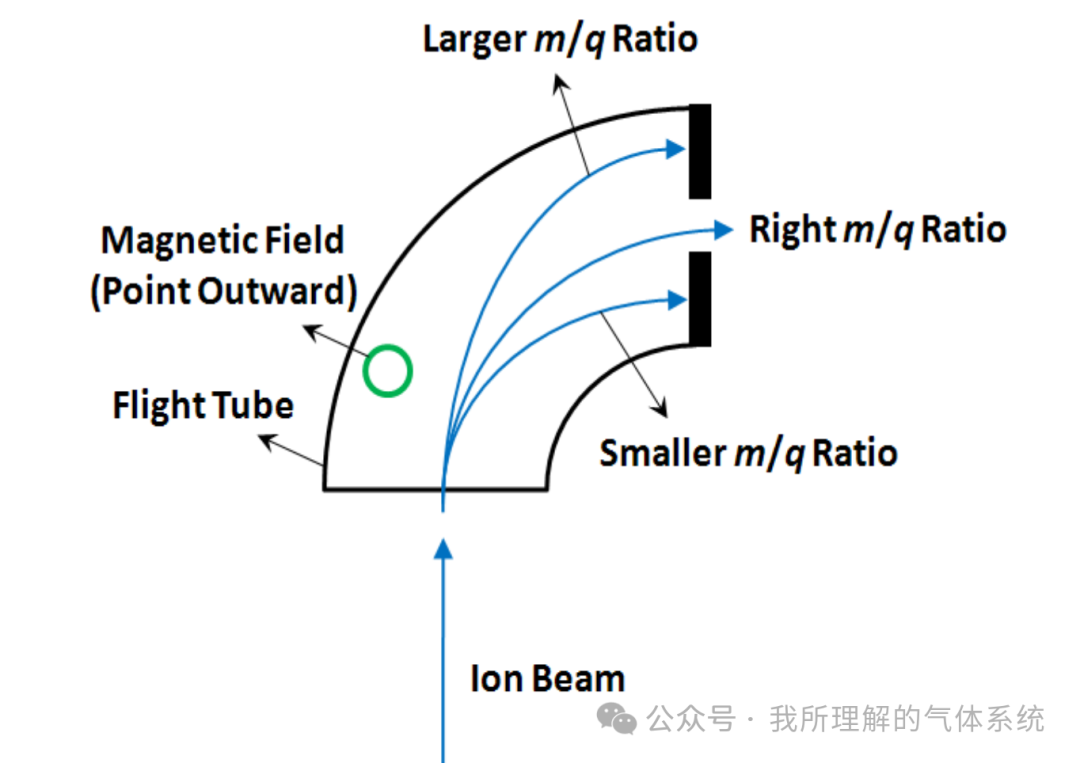

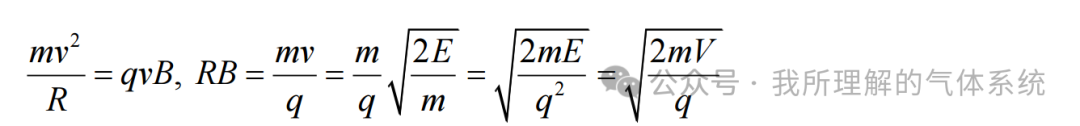

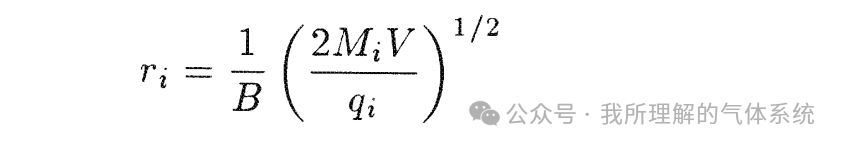

质谱筛选的基本原理是:质荷比不同在磁场中的弯曲半径不同

带电离子以一定速度进入磁场,受到洛伦兹力进行偏转

根据:洛伦兹力等于向心力(圆周运动)

可以得到:

控制磁场强度B与加速电极的电压V不变,

对于不同的质荷比(M/q)的离子具有不同的偏转半径

从而筛选出期望的离子

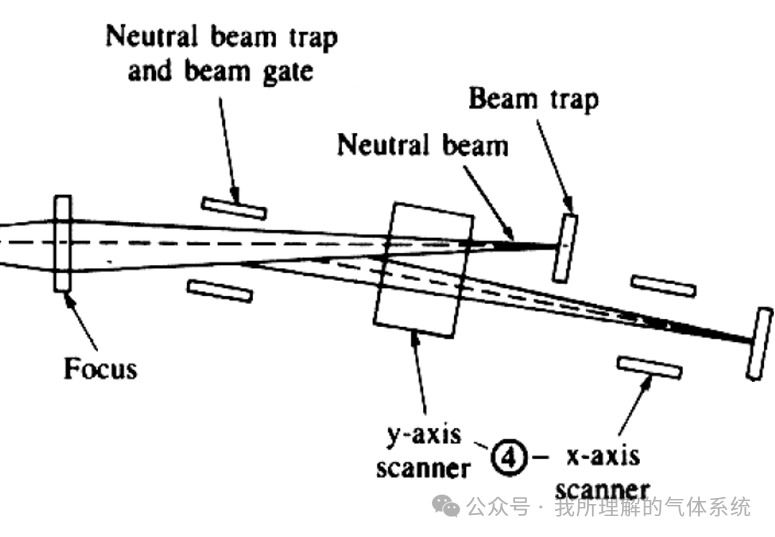

筛选后的离子在加速或者向前运动的过程中,相互碰撞,可能会产生电荷交换导致产生中性的物质,这不是期望的结果。 采用分离装置,使带电离子进行偏转,而中性物质不偏转进行分离并捕捉有时为了更加高效,可以采用多个分离装置,使Beam离子束成S形状

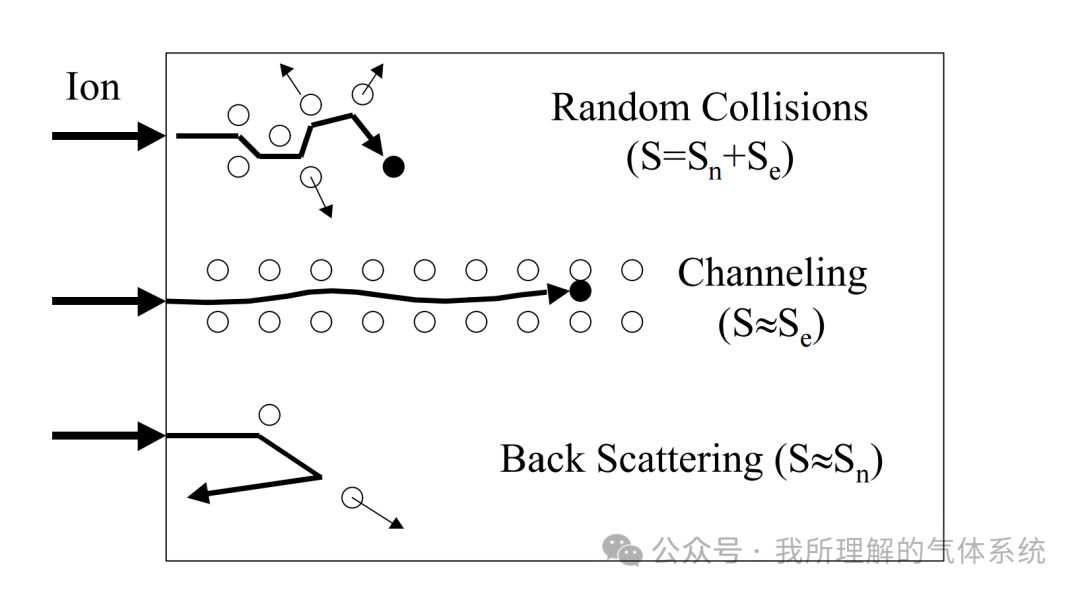

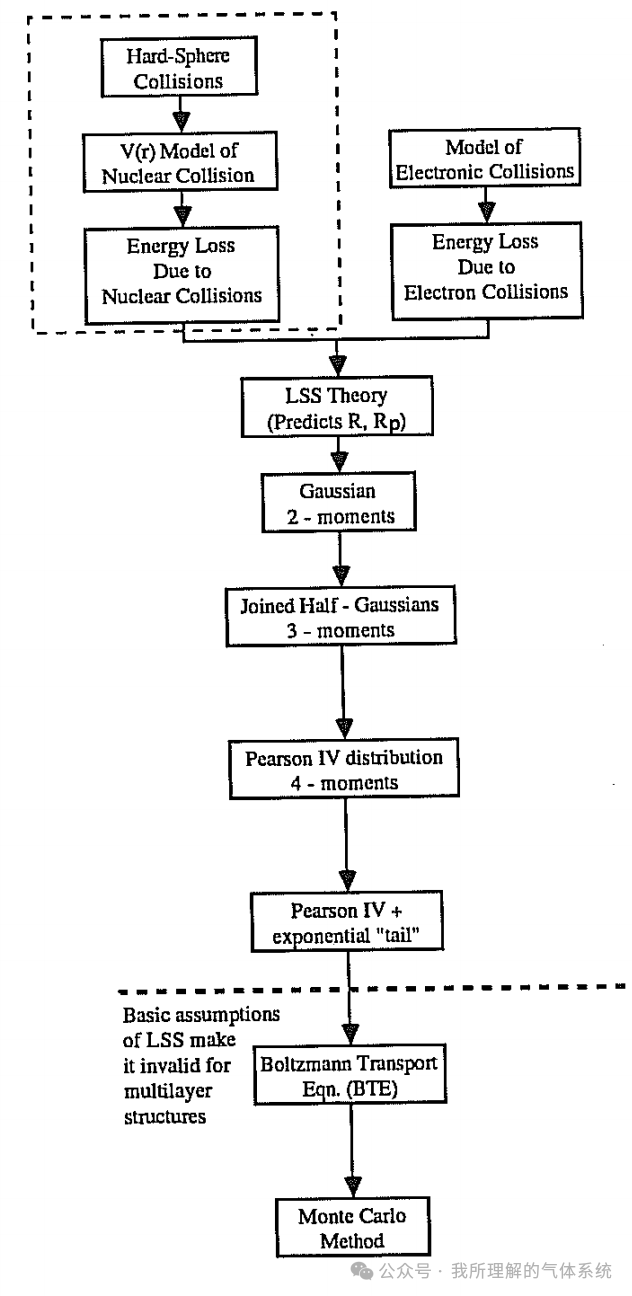

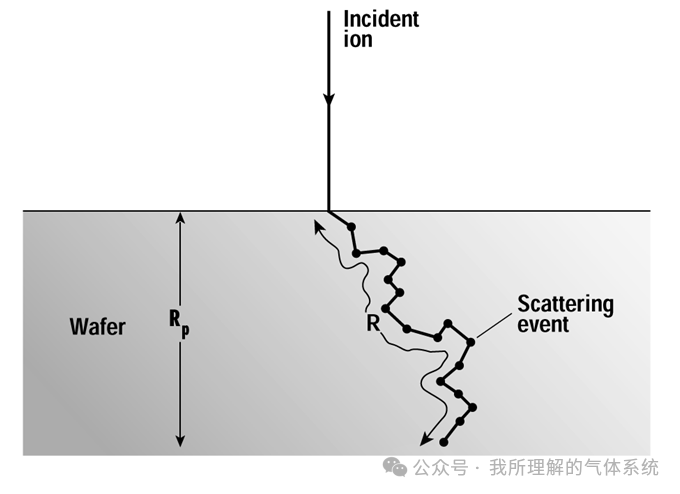

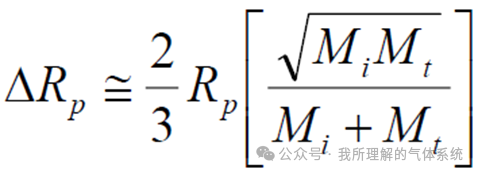

•离子注入方式:掺杂物种类/注入浓度/节深 我们对离子注入进行基本的建模: 1. 大数量的统计模型,很多都符合正态分布(高斯分布),比如天梯积分的分布 2.当离子注入到靶材,最终将会停止在某一位置(Stopping),原因: 1.靶材原子核的碰撞(Energy Loss:Nuclear Collisions) 2.靶材原子的电子碰撞(Energy Loss:Electron Collisions)

在Channeling情况下,以电子阻挡为主 通过对这2种方式的独立近似,发展出整个离子注入的分布理论 其中,离子注入(能量/剂量/分布)到非晶靶材(混乱而均匀)的LSS理论是理解的基石。

3.离子注入的基本概念:

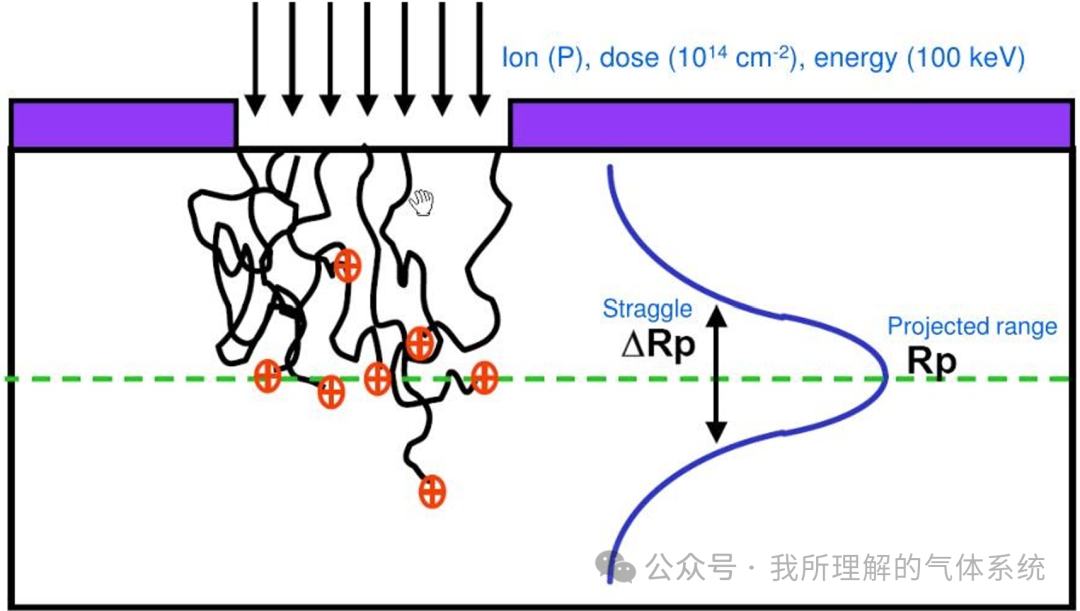

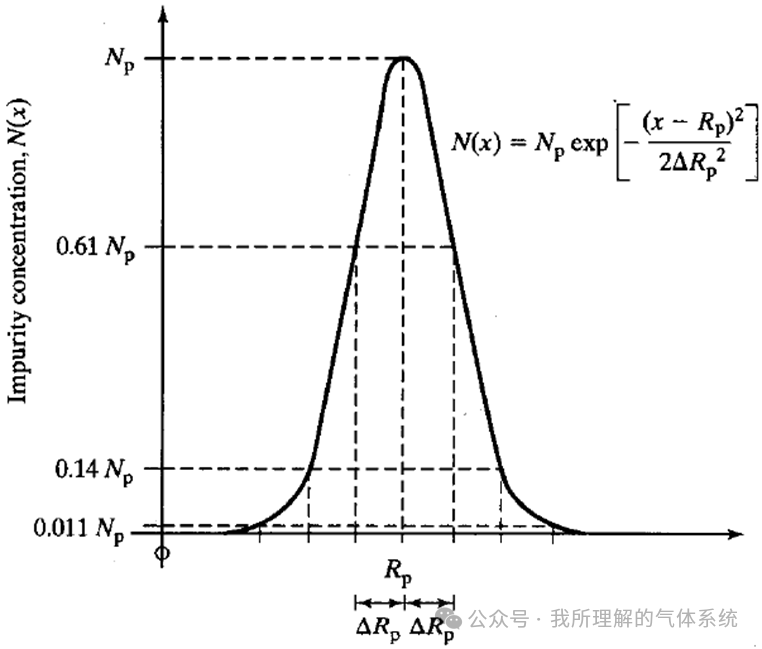

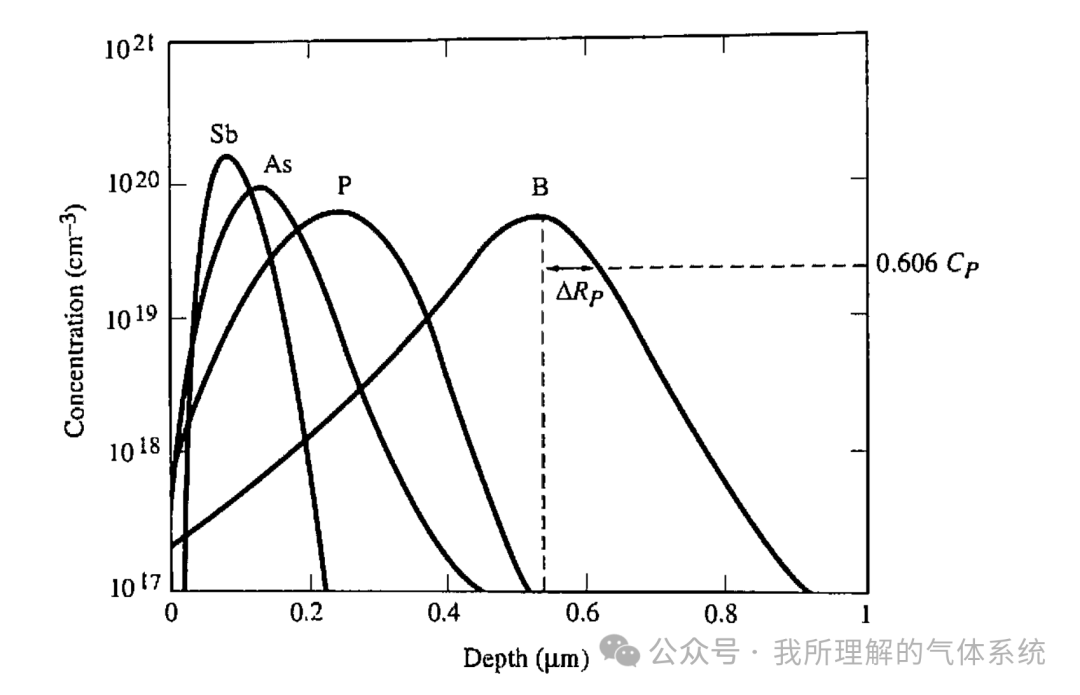

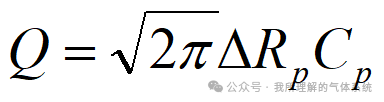

1. 注入能量:keV,离子具有的初始能量,千电子伏特 控制加速电极电压控制注入能量 2. 注入浓度:Dose, atoms/cm2,单位面积上注入的掺杂原子数量,10^11 - 10^18次方的数量级。这个量可以测量离子束的电流,根据电流的定义计算得到: Dose = I*t/q/A, 电流与时间相乘为电荷量,除以每个离子的电荷量即为离子总数,除以面积得到Dose. 控制电流与注入时间,控制注入量 3. 注入深度:Rp, P为Projected.Rp可理解为平均深度,Rp是投影距离 大量相同的离子,相同的能量注入,由于碰撞后不同的方向,受力的不同,在靶材内的深度与浓度的关系是符合高斯分布(理想情况)

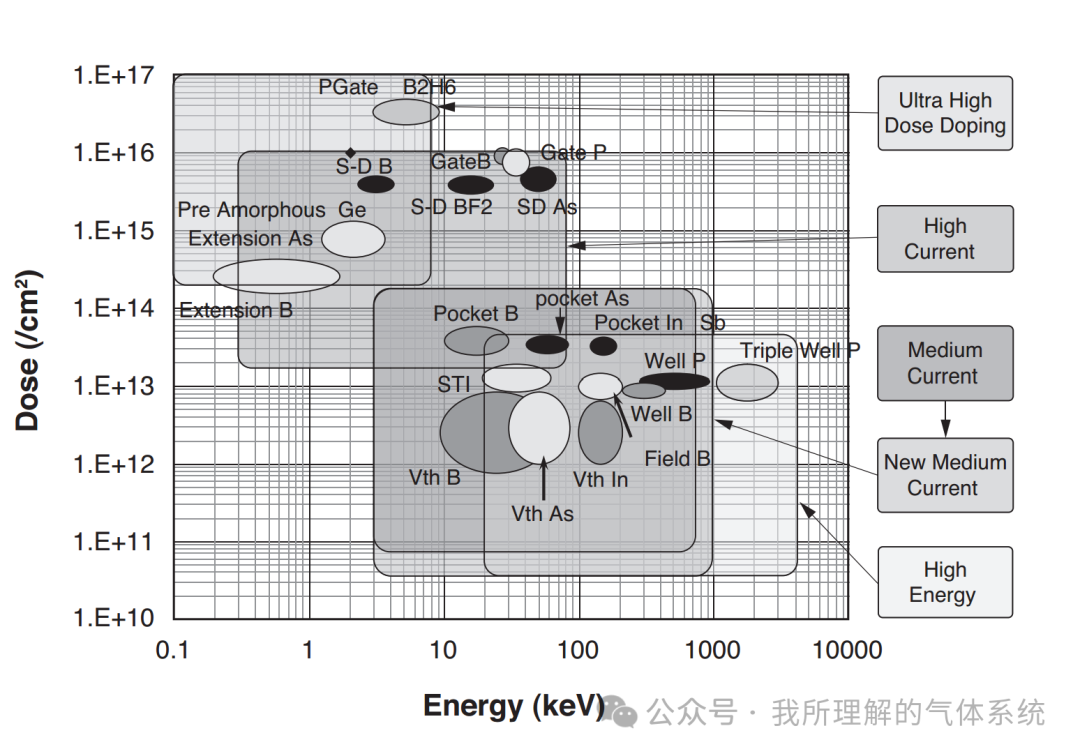

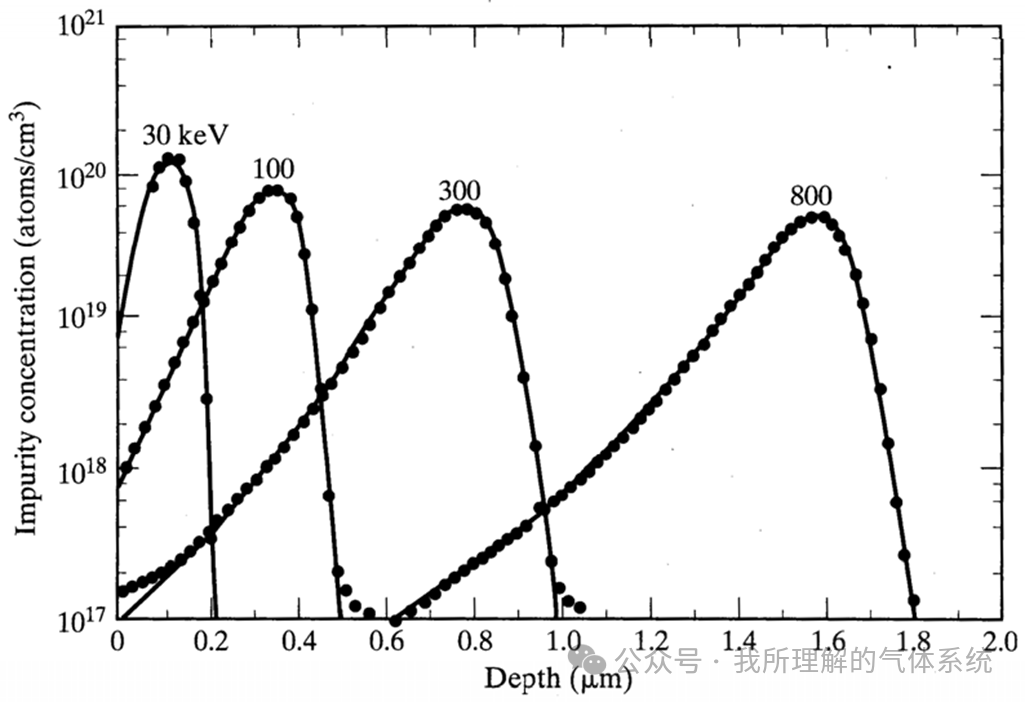

不同的计量与能量在不同情况下的应用,按电流和能量分为不同的情况。 注意:以下都是非晶Si的情况,不是单晶Si的情况:当离子不在通道效应的情况下轰击,可以近似认为离子轰击非晶体 单晶Si的情况更加复杂 离子注入是大量的离子数量,所以符合统计规律,很多的平均量的表述。

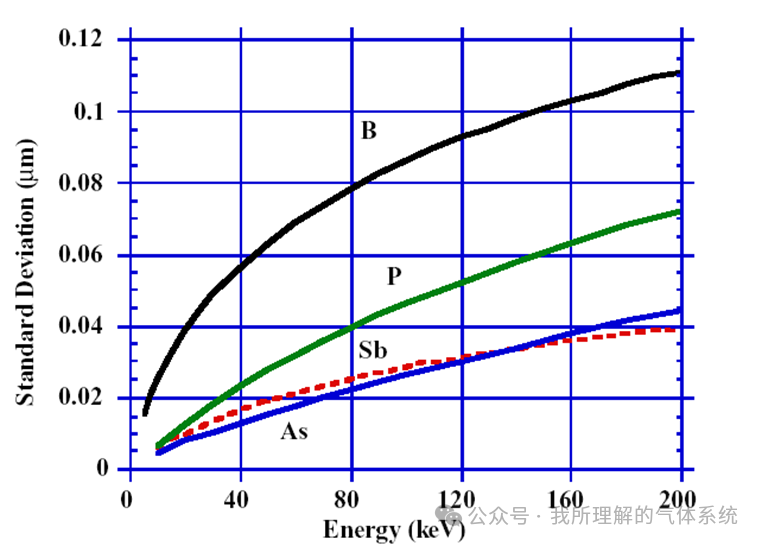

理想情况下高斯分布,实际情况下,采用Pearson IV分布的预测与实测值吻合非常好。

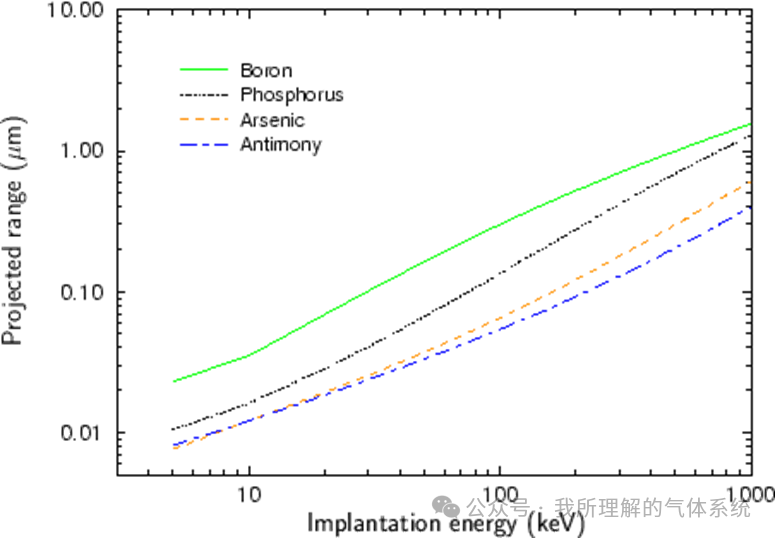

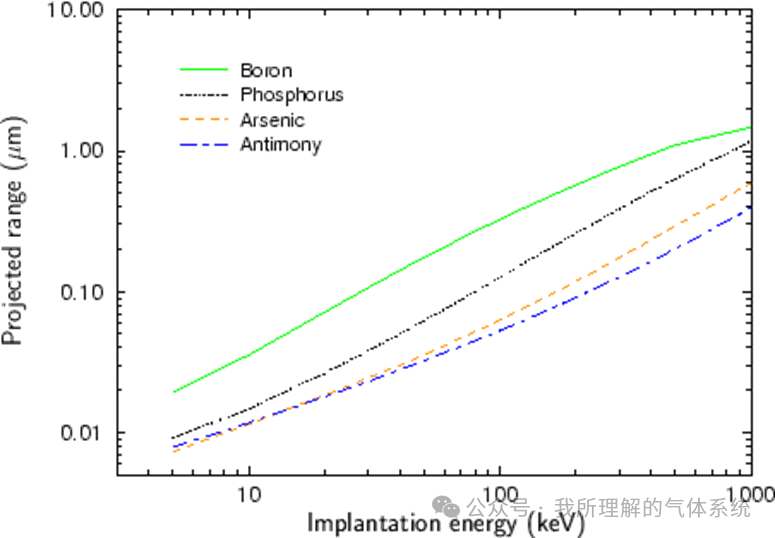

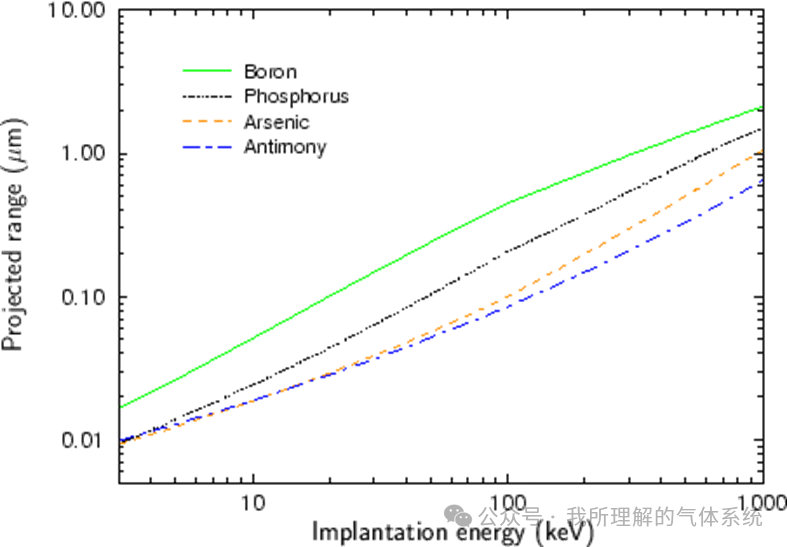

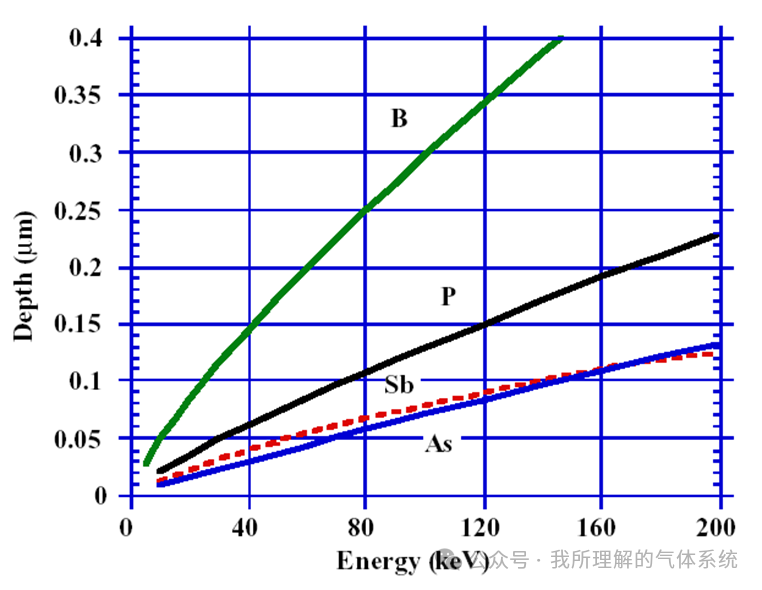

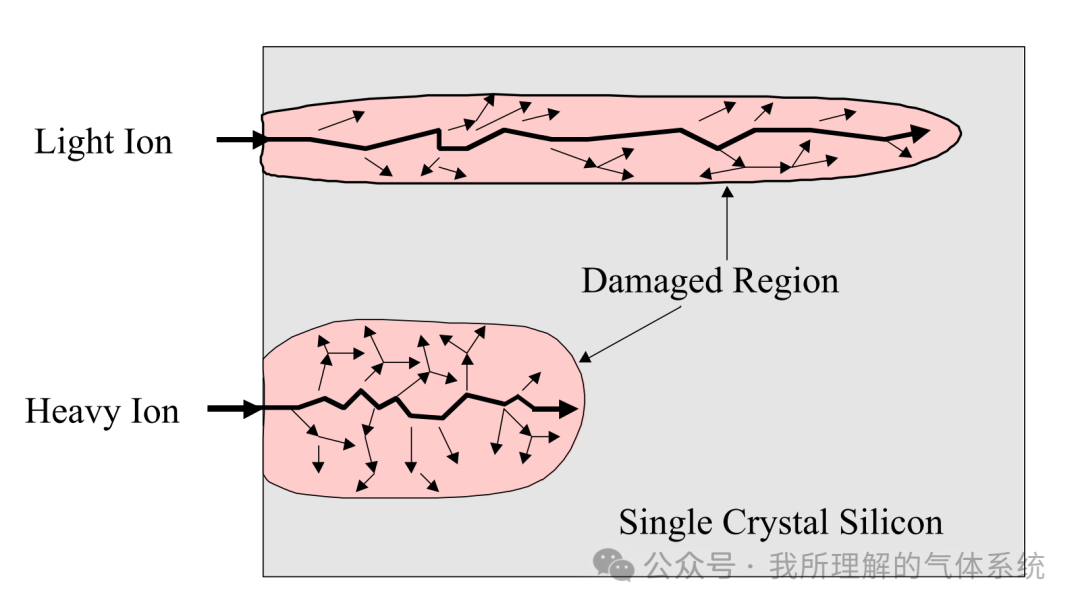

有了一些基本定义的概念,我们可以得到一些结论: 相同注入能量下,轻离子的注入深度更深,很好理解: 200keV的条件下,不同原子的深度:硼是11,最轻,Rp最大,深度最远

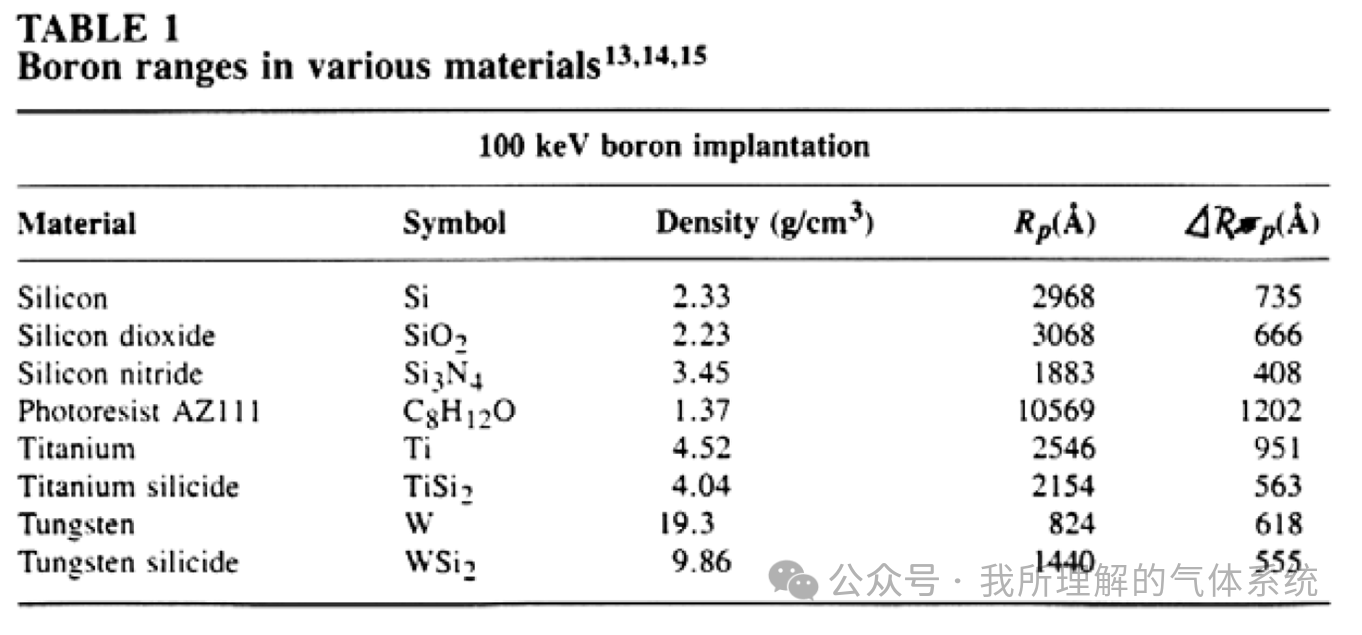

相同的能量,相同的离子,在不同的靶材上的Rp不同。

对于Si为靶材来说:不同能量下的Rp深度如下:

对于SiO2为靶材来说(可能会当作植入掩蔽层):

Si/SiO2图形非常相似,这两个是绝配,这也是Si可以成为主流的关键。 浅结界的一个方法,可以先生长一层SiO2氧化膜,由于Si/SiO2之间的匹配性,再植入离子,这层氧化膜充当了Si的角色,相同离子能量下,在实际的下层硅片中只植入了部分,再清洗掉SiO2,完成浅结界。 想用SiO2做阻挡层,下层Wafer不要被植入,这层SiO2厚度可以为:相同条件下,Rp+6ΔRp即可,ΔRp为标准差 当然光刻胶也可以做阻挡层,不用再单独生长SiO2。但是光刻胶的厚度需要根据光刻胶的物质进行核算。

AZ-7500 resist的植入深度

在计算过程中,Rp与ΔRp是重要的数值,当然也是有图表可以查的数值, 这两个数值是同时存在的。

一些基本的关系如下:

我们可以做一个简单的估算问题: P,100ekV,注入非晶区域Si,Rp处的浓度需求10^17 atoms/cm3 查表:100keV,Rp=0.12um,ΔRp=0.045um Q=1.13*10^12 atoms/cm2 离子注入可以有非常多的理论预测计算,这就不再计算了。 对于在Si中的PN结的结深,相当于在P型区域注入N型原子:预测也是相当复杂

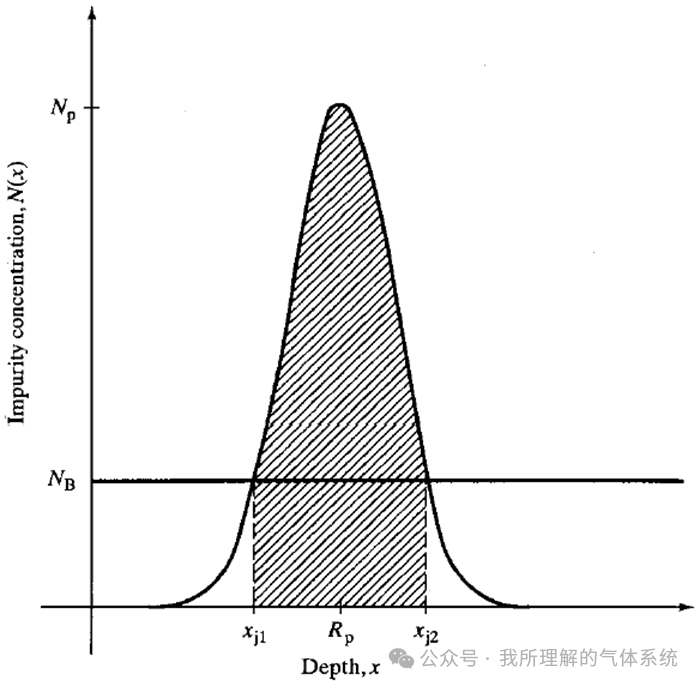

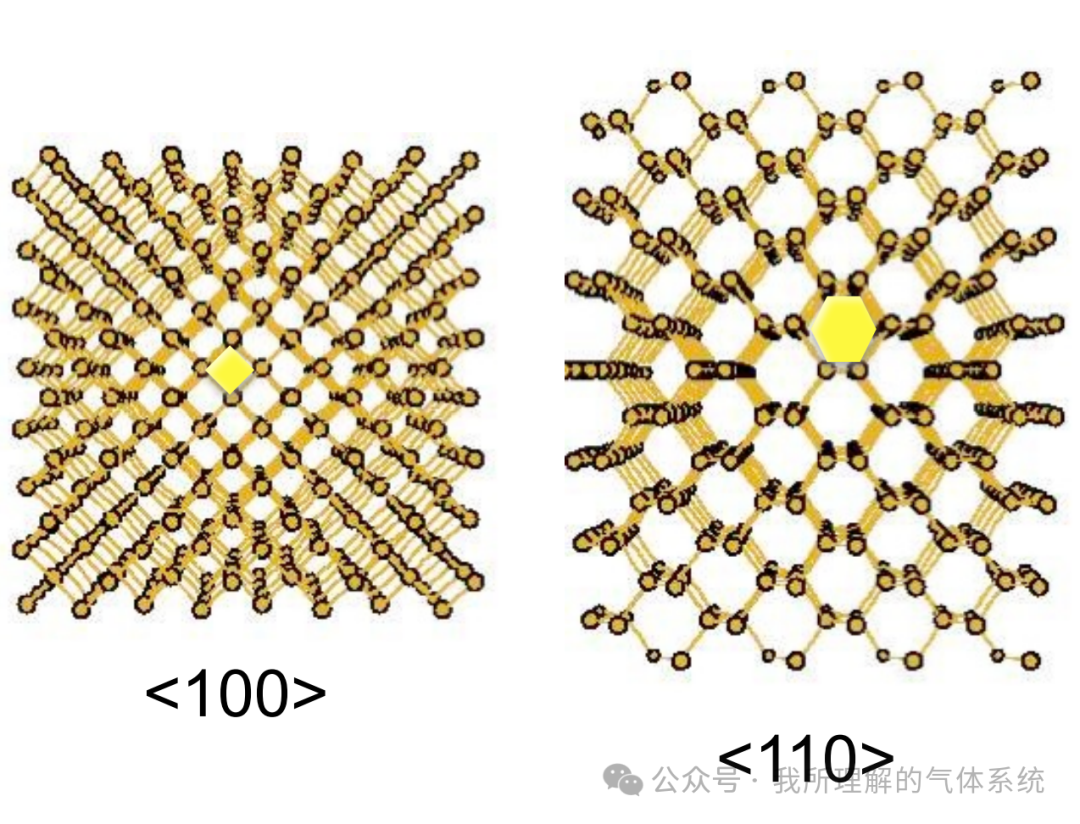

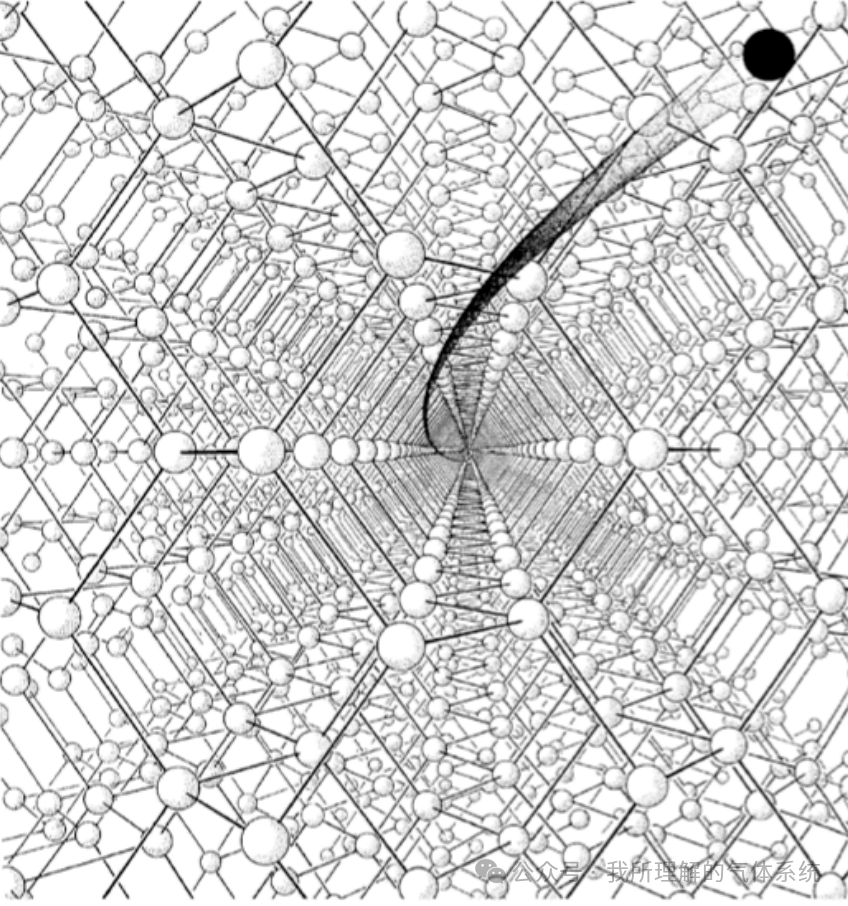

总之,离子的结深/浓度的分布是需要精确预测的,而通过控制离子的能量与注入量可以得到期望的分布 当原子有序排列时,单晶类型,一些额外的情况会发生: Si原子的晶格立体结构,在某些方向上会产生通道(Channeling)

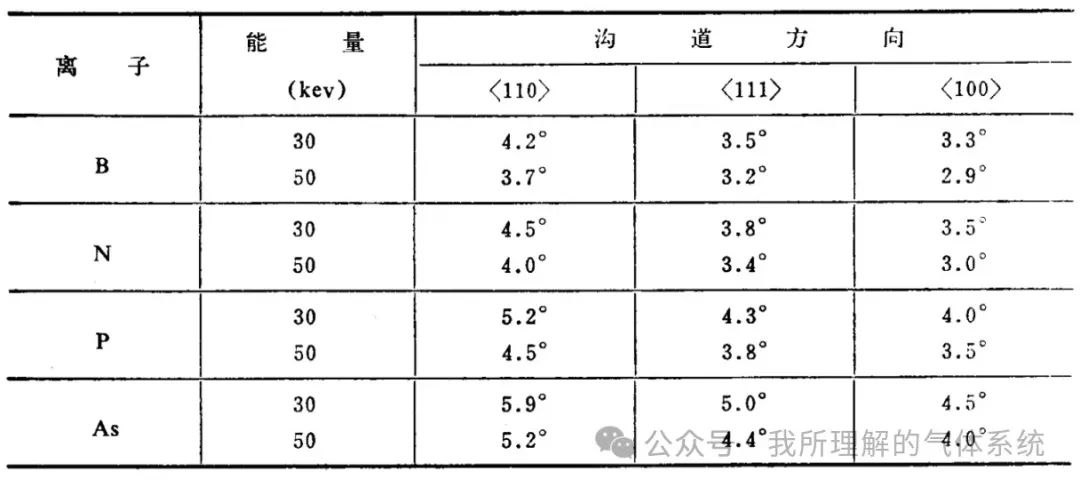

可以想象,植入原子进入该通道会跑的特别远,大部分情况下,并不是期望的结果。临界角度的计算也是非常复杂 不同离子以及能量下的临界角,超过这个角度,可以有效减缓通道效应

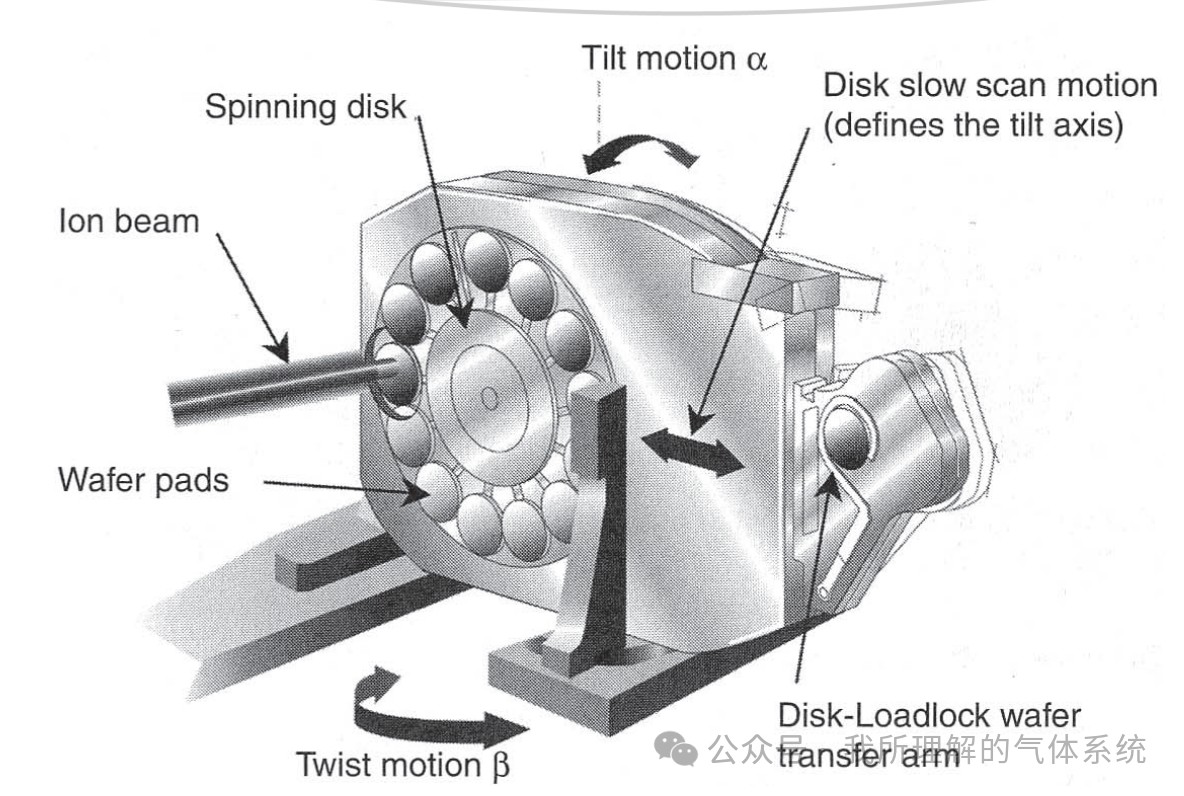

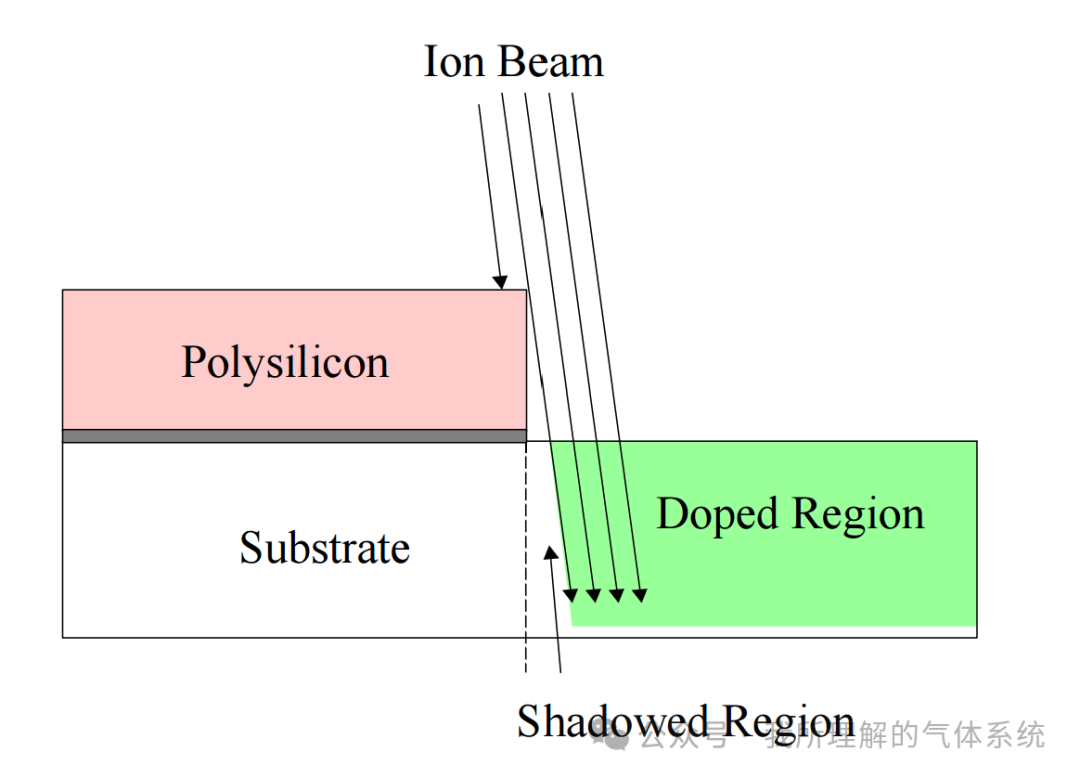

在腔室的设计中,采用旋转的方式同时可以调整角度(Si wafer tilt 7°) 旋转以及Wafer倾斜可以减少 通道效应与 Shadowing Effect

离子注入额外的问题:电荷中和/退火 RTA 电荷中和: 当带电离子不断的植入Wafer或者显示行业的基板BP,正电荷会在表明积累,当到达一定电压,会排斥离子同时也会损伤Wafer上的器件, 所以需要中和掉植入的电荷:有很多种方式:

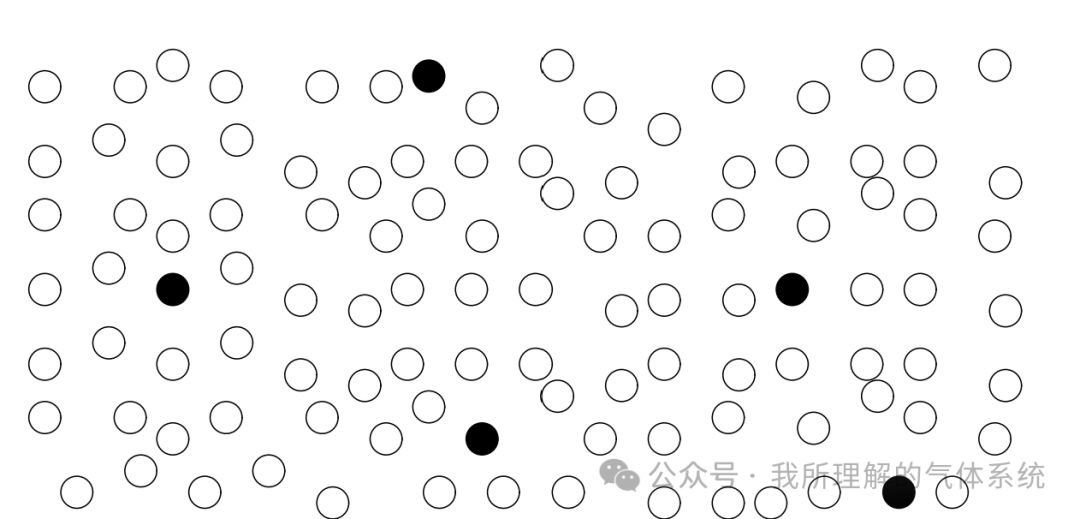

在AMOLED制程中,机台会采用Xe这种气体作为电子来源,中和离子注入的电荷。一般离子注入机台:BF3/PH3/Xe是标配 现在需要说明非常重要的一个问题: 离子注入后的退火工艺 退火表面意思看起来像降温,实则完全相反,通过加热温度使得原子获得能量自发的到晶格上去的方法。 因为原子都在晶格上可以理解为整个系统处于最低能量状态,原子吸收能量后,总是倾向于跑到晶格位置。 容易想象的是,当大量的离子轰击靶材时,靶材上原有晶格上的原子可能会被轰击的乱七八糟,不进行退火工艺,则这样的缺陷是无法做到要求的导电能力。 晶格损伤有多种类型,至少有5-6种。

在高温炉内进行退火工艺,可以分批操作,但是时间长,对于先进制程可能对已经做好的部分造成损伤,于是RTA技术应运而生 当然激光退火技术也得到了很多的应用,比如ELA(Exclaimer Laser Annealing,采用308nm XeCl准分子激光进行退火,使非晶Si变成Poly-Si,在LTPS的TFT生产中应用广泛) RTA:Rapid Thermal Annealing : 快速退火技术

RTA属于RTP(Rapid Thermal Processing)中的一种,这是另外一个专题的内容了,将会继续更新RTP的内容。 RTA可以在半分钟内完成500 - 1000℃的温度上升,使得退火过程进行非常快,也可以一定程度上抑制 由于退火导致的掺杂原子的扩散,当然也可以很快速的冷却。 主要目的是:恢复破坏的晶格并激活掺杂离子 退火前:

退火后:

对于从事IMP制程的人员,建议特别的了解一下LSS理论以及后续的一些发展 离子注入如同子弹打入一个有规律的晶体结构中,这个结构中有晶格上的原子进行反弹,同时也有无形的无数电子形成的势场拖拽子弹,导致子弹最终停下。 总的来说,这是一个物理过程,经过合理的简化与近似,可以比较准确的预测重要的物理量,射程/分布/浓度 感谢阅读,欢迎转载和分享!

- 雷科电力-REKE-5A大地网接地电阻测试仪

- 海阔千帆竞 潮涌自贸港——海南自由贸易港即将封关启新程,海阔千帆竞 潮涌自贸港——海南自由贸易港即将封关启新程

- 润石科技推出超低噪声自稳零运算放大器RS8547/RS8548

- 进博会“全勤生”再发力:三星首款Micro RGB电视推动显示行业迈向微米级时代

- 中绿电召开2025年半年度业绩说明会

- 吉事励DCL-R系列大功率可调负载箱:精准模拟,稳定可靠

- 丽尚国潮荣膺2025财联社“最佳投资者关系团队奖”

- 倾佳电子为客户提供碳化硅MOSFET样品申请及PLECS器件仿真模型文件

- 不同电压等级对应的隔离电压底线是多少?

- 华为赋能 + 黑科技亮相!希影投影仪闪耀南山羽企同行展会,林丹为决赛冠军颁奖

- 亚成微荣膺第五批陕西省制造业单项冠军企业称号

- 电能质量在线监测装置的暂态事件记录的事件记录容量是多少?

- 精准维修:安捷伦N6701A模块化电源系统主机深度修复与校准

- 针对用电设备安全,安科瑞AIM-D100系列直流绝缘监测仪产品方案科普

- 深入解析ADC12L066:高性能12位A/D转换器的全方位指南

- 低功耗+强适配!YSN8563MS RTC+YST310S晶振,打造智能门锁计时黄金组合